1. 相控阵超声探头

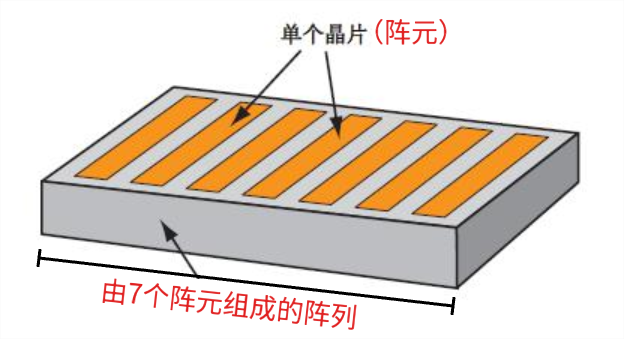

传统A型脉冲反射法超声探头的压电晶片通常是一个整体,为圆形或矩形,晶片尺寸为6-25mm。而相控阵探头的压电晶片有所不同,它是由多个相互独立的小晶片组成的阵列,每个小晶片称为一个阵元,每一个阵元都有独立接收和激发电路,且彼此声绝缘。比如一个32晶片的相控阵探头是由32个单独阵元组成阵列(相当于32个常规探头)。

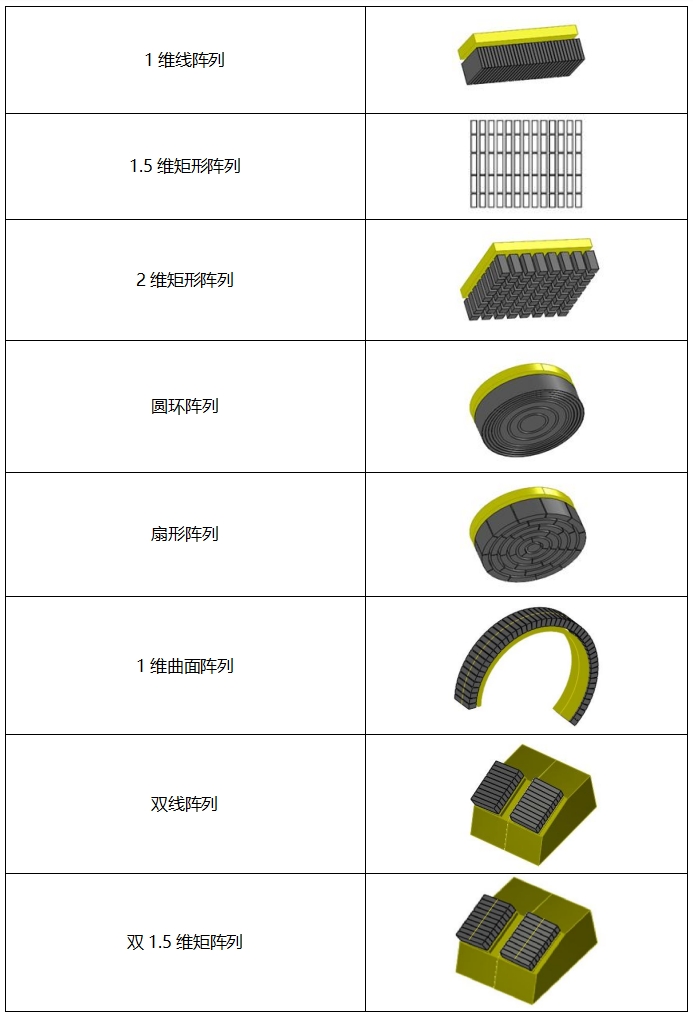

为适应不同的应用需求,相控阵超声探头可以将若干个独立的阵元按照一定的排列方式组合成若干种阵列。所有阵列排列方式都可以通过控制阵元的激励顺序和延时,实现声束的偏转或聚焦,以获得灵活的声束满足不同的检测需求,并且可以在不移动探头的情况下检测较大区域。

其中,一维线阵由于制造工艺相对简单,应用最为广泛;二维矩阵受加工工艺、电路复杂度和制作成本等限制,主要用于特殊材料检测;一维曲面阵列适用于管道内外壁检测;圆环阵列不能控制声束偏转(可聚焦);扇形阵多用于棒材和螺栓坯件等检测;双线阵和双1.5维阵通常用于近表面缺陷和粗晶材料检测。

此外,针对特殊的检测对象和环境,还有一些特殊用途的相控阵探头,比如适用于小径管焊接接头的自聚焦线阵探头,用于狭小空间区域检测的小尺寸换能器,以及适用于不规则表面零件检测的柔性换能器等。

2. 相控阵超声声束形成

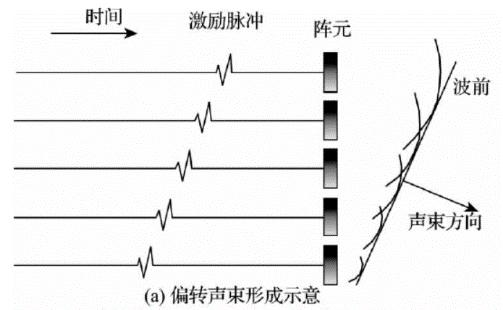

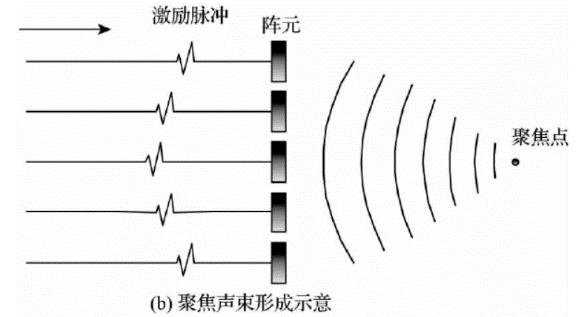

相控阵超声是基于惠更斯-菲涅耳原理,各个阵元发出的超声波经过干涉合成预期的声束。仪器激发电路会对各阵元的激发时间施加一定延迟,各列阵元发出的超声波,会在空间某处形成干涉。通过精确设定各阵元的激发延时(通常称为聚焦法则或延时法则),可以实现声束的偏转、聚焦等现象。

我们以应用最广泛的一维线阵为例,来简单介绍一下相控阵超声声束的形成及特点。

声束偏转:按照固定延时依次激发各阵元,得到倾斜的声束;调整延时间隔时间,能得到不同倾斜角的声束。

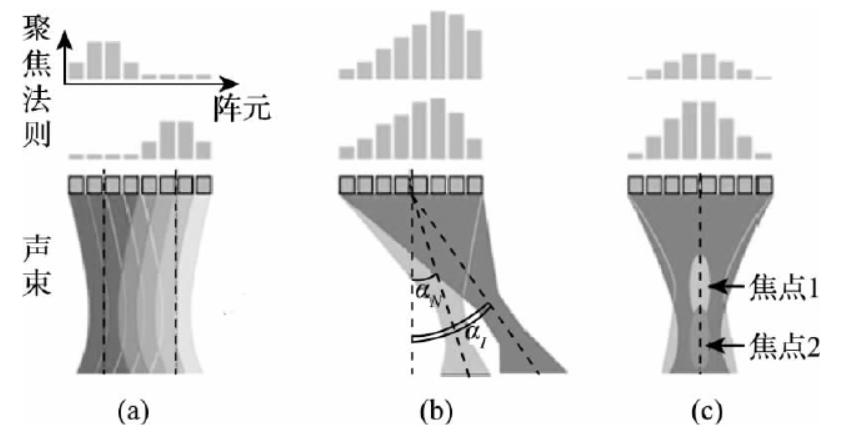

声束聚焦:先激发两端的阵元,再逐步激发中间的阵元,得到聚焦声束;调整延时间隔时间,能得到不同焦点的声束。

不同的阵元组合与不同的延迟法则相结合,形成了3种特有的工作方式(称为:电子扫描方式),即:线性扫描、扇形扫描、动态聚焦。

线性扫描:

1、N为阵元总数,其中相邻的n个阵元为一组(称为一个序列,n<N),对每一组序列施加相同的聚焦法则;

2、以设定的聚焦法则激发第一组序列;

3、沿阵列长度方向向前移动一个步进值(一般为一个阵元晶片),以同样的聚焦法则激发第2组序列;以此类推,直至最后一组序列。

扇形扫描:

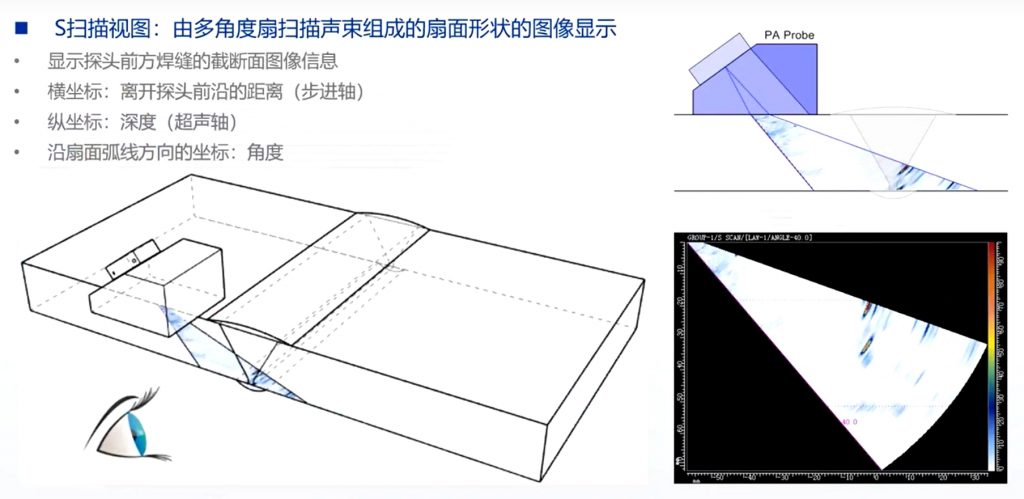

选择一组阵元,对这组阵元依次实施不同的聚焦法则,每次改变声束的偏转角度,从而形成一个扇形的扫查区域。与线性扫描不同,扇形扫描阵元不变,而聚焦法则随时改变。

动态聚焦:

在声轴的不同深度进行聚焦,即通过动态控制晶片的聚焦法则,实现声轴上不同深度点的动态聚焦。

3. 相控阵超声成像

传统的A型脉冲反射法超声检测,是将超声回波信号的幅度与传播时间以直角坐标的形式展示,其中横坐标表示声波的传播时间,纵坐标表示信号幅度,即A型显示。相控阵超声不仅能实现 A 型显示,还能实现超声成像。超声成像方法是基于 A 型显示形成的工件不同截面的图像显示。按成像所反映的工件不同截面,可分为 B、C、D、S 型显示。

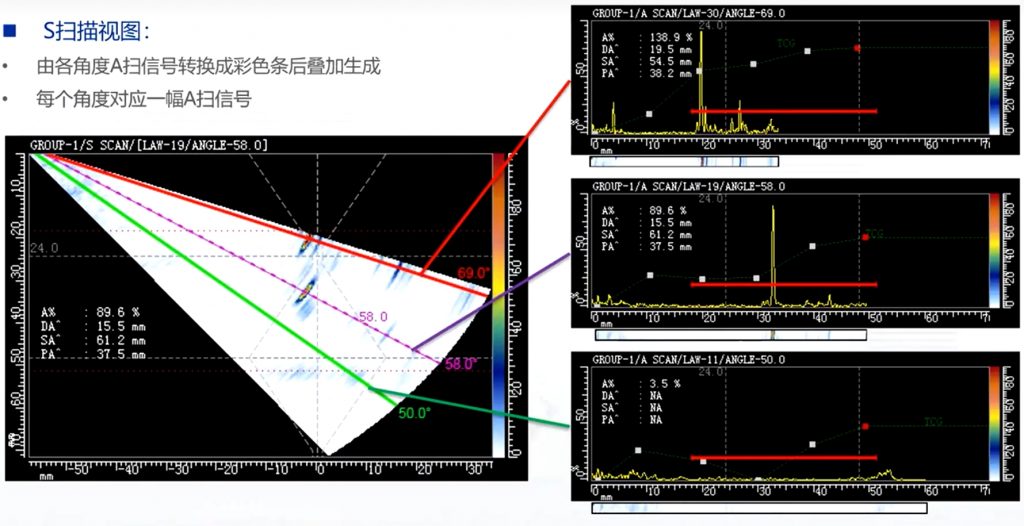

S型显示

S型显示作为相控阵超声成像中最基本的显示形式,我们简单介绍一下它的成像机制。

S 型显示是相控阵超声成像的基础显示形式,我们来简单了解一下它的成像原理。

S 型显示的每条角度线都对应着一幅 A 扫波形图,就像上图顶部的红色角度线,它对应的是声束偏转角度为 69°的 A 扫波形图。我们知道 A 扫波形图是二维的,横轴表示时间(距离),纵轴表示波幅。而 S 型显示中的每条角度线是一维的,因此我们在 S 型显示中用不同颜色来表示 A 扫的波幅信息。也就是说,角度线代表时间(距离),颜色则代表不同的波幅。

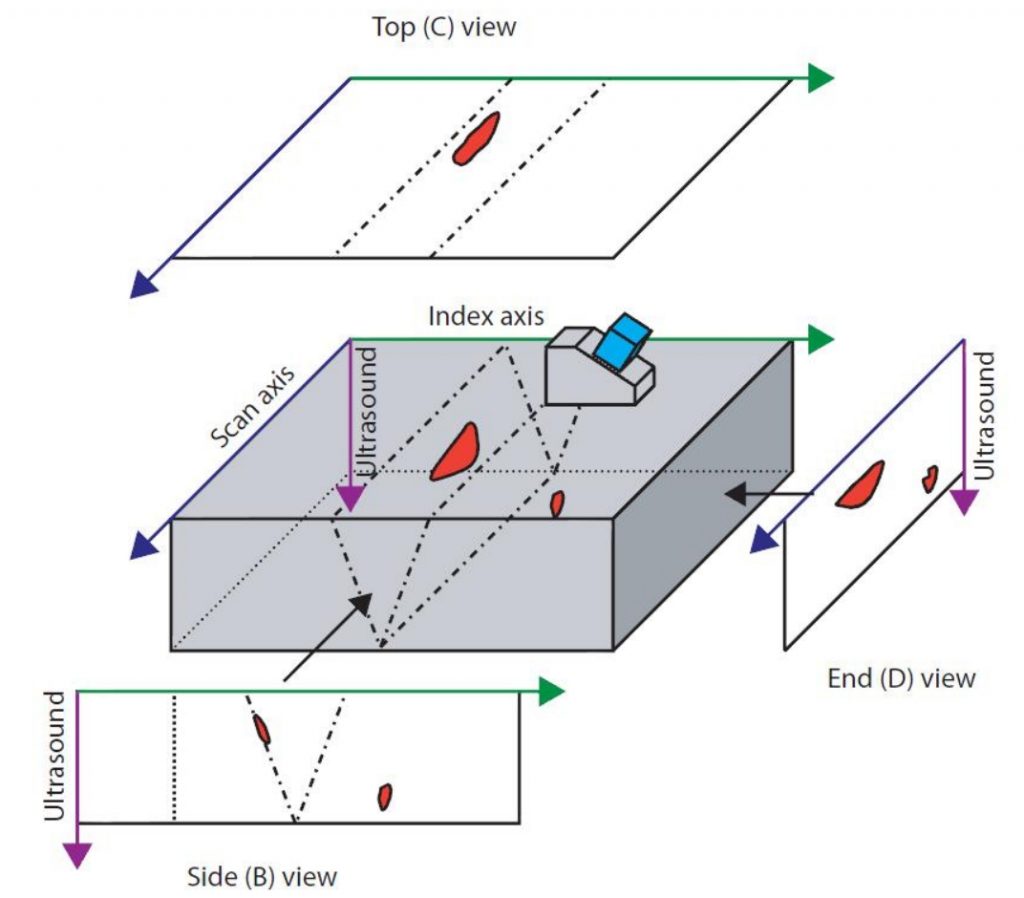

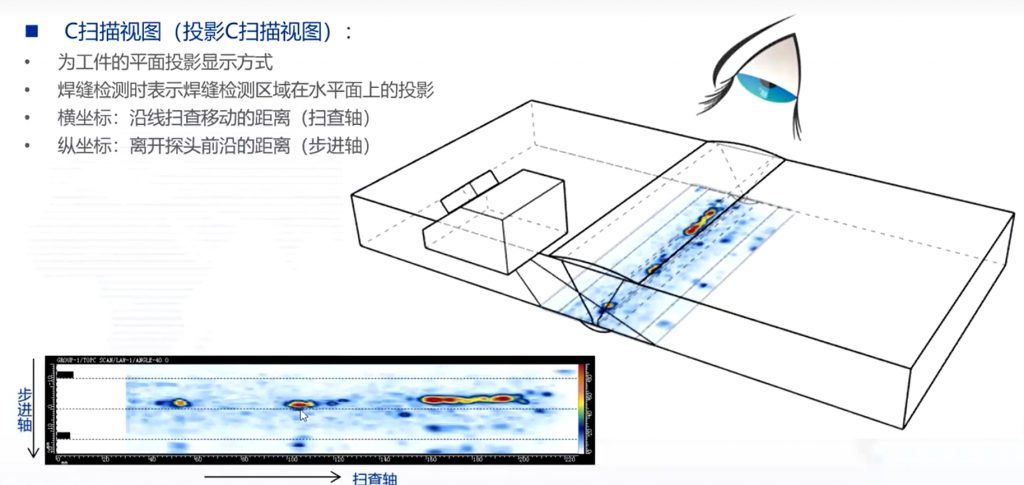

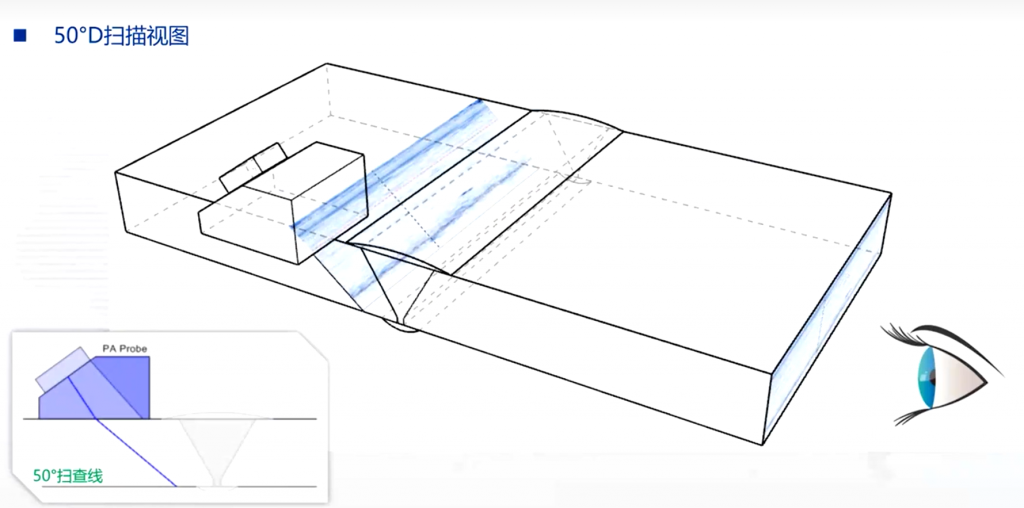

B型、D型、C型显示

基于S型显示,再结合探头的移动扫查,通过仪器将各截面投影并进行体积修正,可以得到B型、D型、C型显示。

4. 相控阵超声检测的优点和局限性

与传统A型脉冲反射法超声检测技术相比,相控阵超声检测技术的优点:

1、声束精确可控,灵活性强,尤其适用于复杂结构工件的检测。

2、缺陷以图像方式显示,直观和可记录,重复性好。

3、可获得更好的检测灵敏度、分辨率和信噪比。

4、相控阵超声检测速度更快。

5、相控阵超声检测对现场数据采集操作人员的要求降低。

相对射线检测,相控阵超声检测技术具有如下特点:

1、相控阵超声检测对面积型缺陷检出率高。

2、相比射线检测,它能更精确测缺陷深度和高度。

3、相控阵超声检测无辐射,可与附近区域同时工作,保障工程进度。

相控阵超声检测技术的局限性:

1、相控阵设备器材价格较高,但会随技术发展降低。

2、检测人员理论知识要求高,还需了解更多领域知识。

3、工件表面光滑度和温度会影响检测数据质量。

4、相控阵超声检测对工艺纪律要求高。