钢结构建筑作为一种绿色低碳建筑形式,在未来市场有着巨大的发展潜力。积极推广钢结构建筑,是实现建筑行业绿色可持续发展目标的重要抓手。“十四五”期间,我国将继续贯彻绿色发展理念,以实现“碳达峰、碳中和”目标,钢结构的占比将逐步提高。

钢结构因其自重轻、强度高、抗震性能好、工业化程度高、造型自如等众多优点的大大量应用,同时其具有造型新颖、结构复杂、节点众多,技术含量高,施工复杂,工程建设难度大等特点,质量管理和保证质量的措施尤其重要。

钢结构工程主要包括钢结构焊接及紧固件连接、钢零件以及钢部件加工、构件组装及预拼装、钢结构安装、围护结构与幕墙工程和防腐防火涂装工程等,其中焊接工程对钢结构工程建设来说既是重点也是难点。

钢结构焊接工程产生质量问题多种多样,其产生因素有很多,有工艺不当导致的问题,也有违反工艺操作造成的问题,同时也有由于施工人员的技术水平有限造成的问题等等。

焊接工程问题

焊接缺欠:指焊接过程中产生的瑕疵,如材料不连续、不均匀等,超过标准规定的“缺欠”称为“缺陷”。

标准:BS EN ISO 6520 《金属熔化焊焊缝缺陷分类及说明》、ØBS EN ISO 5817 《金属熔化焊焊缝缺陷质量分级指南标准》

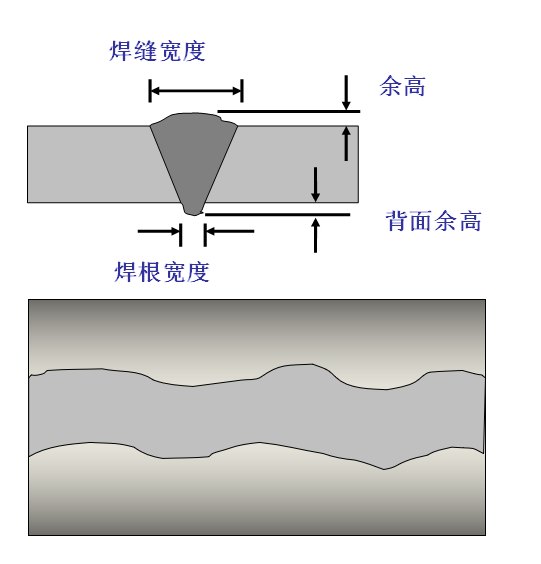

1、焊缝尺寸不符合要求

现象:焊缝外形高低不平、焊道宽窄不齐、焊缝余高过大或过小、焊缝宽度太宽或太窄、焊缝和母材的过渡不平滑等。

原因分析

焊缝坡口角度、宽度及组装间隙不统一;

焊接方法选择不当,填充层过高,失去坡口轮廓线,盖面宽窄不一;

背面清根刨缝质量差,焊道宽度不一;

焊接电流过大或过小,运条手法和角度不当以及焊速不均匀。

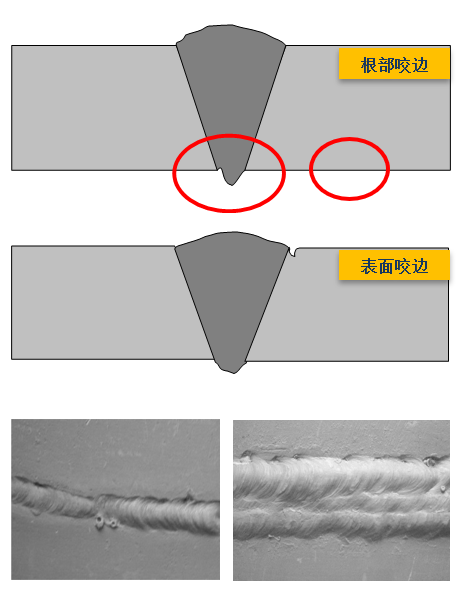

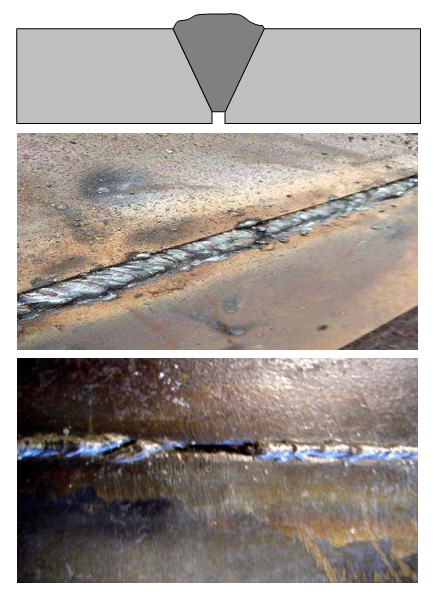

2、咬边

现象:电弧或火焰将焊缝边缘母材熔化,没有填充焊接金属补充,留下凹欠或凹槽。

原因分析

焊接电流过大,电弧过长,运条角度不当及运条操作不熟练;

运条时坡口边缘两侧停留时间过短,造成熔敷金属与母材未熔合;

焊缝填充金属过低,盖面焊接焊肉过厚,电弧停留时间过长,焊缝区域温度过高造成咬肉。

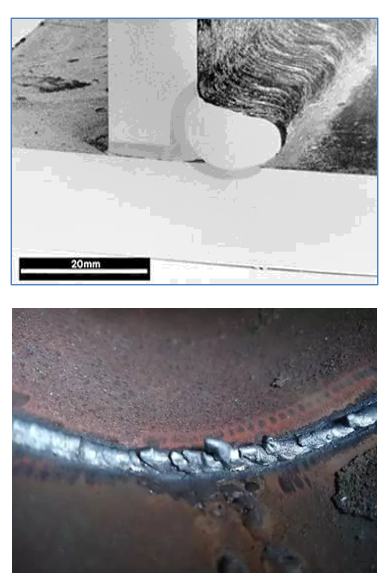

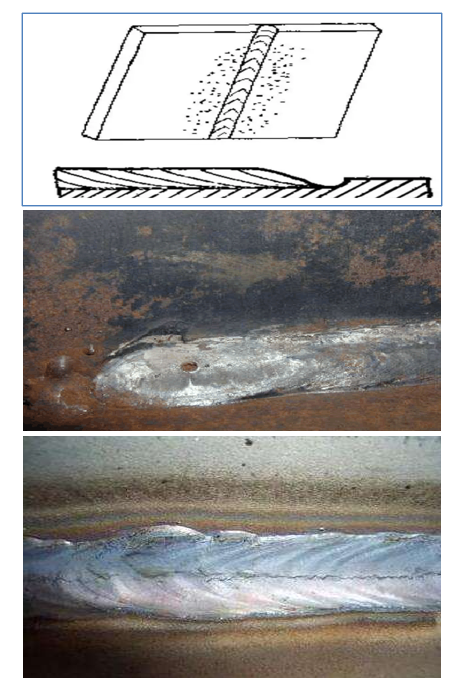

3、焊瘤

现象:熔化金属流淌到焊缝以外未熔化的母材上形成金属瘤,常伴有局部未熔合。习惯上将焊缝金属的多余疙瘩部分称为焊瘤。

原因分析

坡口边缘污物未清理干净;电流过大,熔池温度过高,使液体金属凝固较慢,在自重的作用下下坠而成;

运条角度不当,操作不熟练,焊接速度太慢以及组对间隙太大等。

4、弧坑

现象:焊接时在焊道末端形成的低洼部分,表面低凹深度大于0.5mm以上。

原因分析

焊缝熔池金属未填足,熄弧过快或电流过大(薄板时)易产生弧坑。

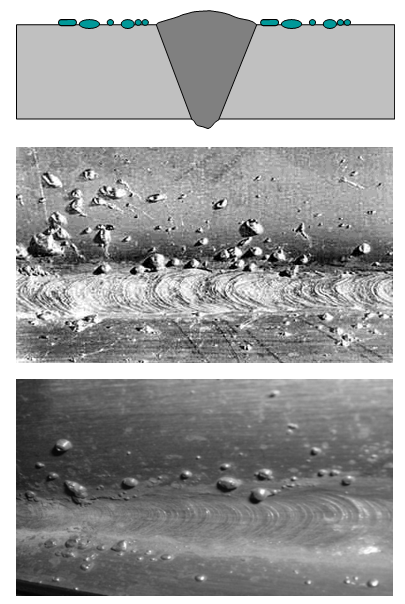

5、飞溅

现象:手工焊接时,在焊缝及其两侧母材上产生一般性飞溅和严重性熔合飞溅。

原因分析

碱性焊条使用极性不正确,电弧不稳定而产生飞溅;

接地电缆接头不当,产生严重磁偏吹,造成严重飞溅;

焊条保管不当,使其表面涂料变质,使内部含有大量气体引起。

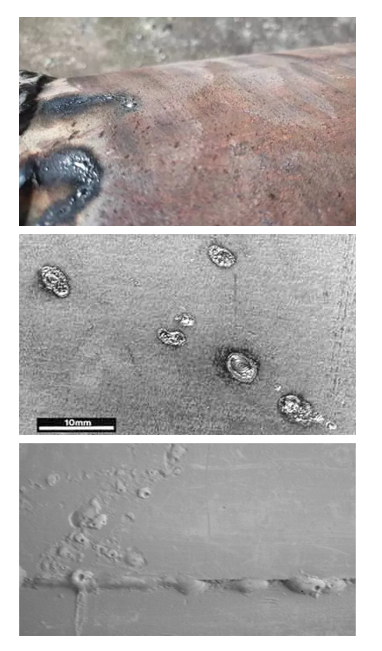

6、母材表面电弧擦伤

现象:多是由于偶然不慎使焊条或焊把与焊接工件接触,或地线与工件接触不良短暂引起电弧,在焊接工件表面留下的伤痕,形成许多小圆孔和凹坑。

原因分析

操作不慎,是焊条或焊把裸露部分与非焊接部位接触,短暂引起电弧,将母材表面擦伤,形成的小圆孔和凹坑。

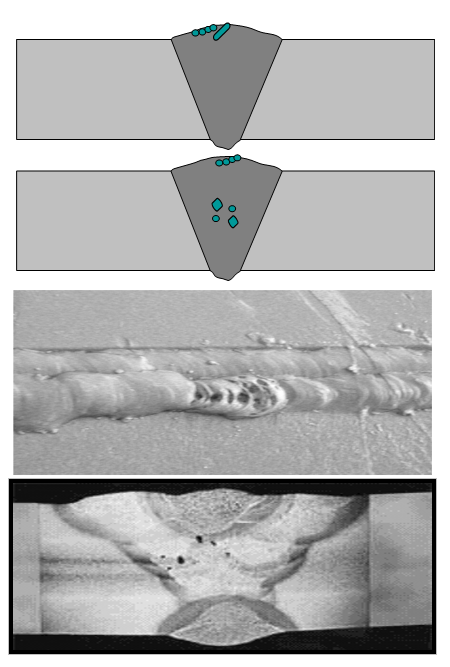

7、气孔

现象:焊接熔池中气体在凝固时未能逸出,残留在焊缝中所形成的孔穴;分为外部气孔和内部气孔,单个气孔、连续气孔和密集气孔等。

原因分析

Ø环境大气、溶解于母材、焊丝和焊条钢芯中的气体、焊条药皮熔化时分解产生的气体,保护气体水分、焊丝和母材上的油污、水分、锈斑等受热分解后产生的气体及焊接冶金反应生成的气体都是产生气孔的原因,焊接材料和焊接工艺是主要方面。

8、夹渣

现象:焊后残留在焊缝中的熔渣,有的夹在焊缝内部,有的夹在沟槽内。

原因分析

外界带入的夹渣:母材中的夹渣混入到焊缝中;焊条药皮中的高熔点组分以及坡口边缘氧化物及渣壳等未清理干净,焊接时滞留在熔化金属中而在成夹渣;

焊接过程中的冶金产物:焊接时冶金反应的生成物(氧化物、硫化物、氮化物等)在熔池金属凝固时来不及浮到熔化金属表面,残留在焊缝中,形成夹渣。

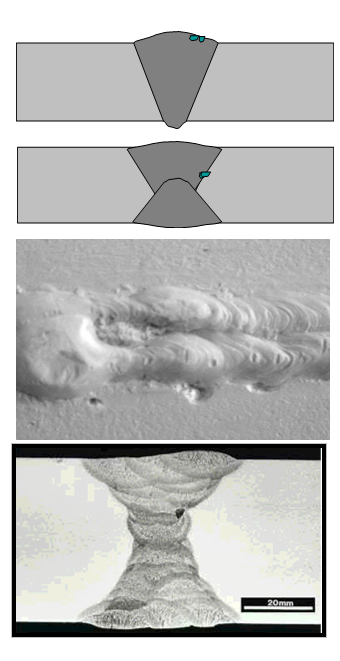

9、未焊透

现象:焊接时接头根部未完全熔化而留下间隙

原因分析

焊接电流过小或焊接速度过快,造成熔深过浅;

坡口角度过小,钝边过大,根部组对间隙太窄;

焊条操作角度不当,焊条偏吹,使电弧热源散失或偏于一侧,易造成另一侧产生未熔透;

双面焊时背面清根不彻底,或氧化物、熔渣等阻碍了金属间充分熔合等。

10、未熔合

现象:焊缝金属和母材之间、焊道金属之间未完全熔化结合,分为侧壁未熔合、层间未熔合和焊缝根部未熔合。

原因分析

焊接线能量或火焰能率过小,即焊接电流过小或焊速过快,焊缝两侧运条停顿时间过短或焊条偏于一侧,母材或层间金属未得到充分熔化。

母材坡口或前一焊道表面有氧化物或未清理净的熔渣等脏物时,焊接温度不够未能将熔化结合时,也会形成未熔合。

起焊温度低,焊速过快,易使焊缝始端未熔化。

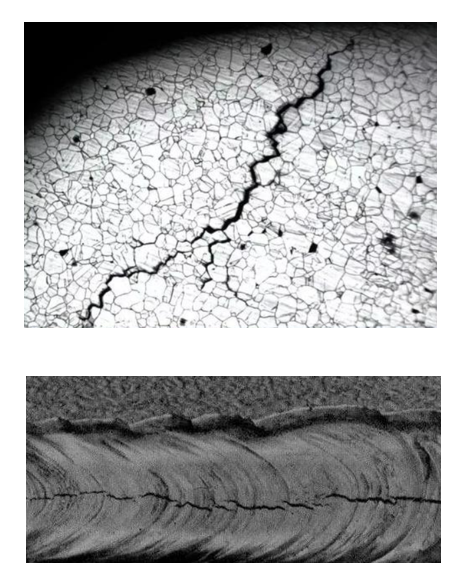

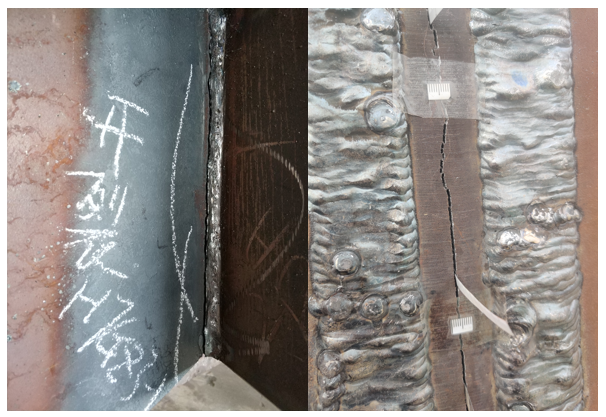

11、热裂纹

现象:高温下所产生的裂纹,又称结晶裂纹。通常在焊缝内产生,有时也出在热影响区。

原因分析

热裂纹的产生是冶金因素和力学因素综合作用的结果。

当焊接应力足够大时,就会将液态间层或刚凝固不久的固态金属拉开形成裂纹。

12、冷裂纹

现象:焊缝在冷却过程中所产生的裂纹,形成裂纹的温度通常为300℃~200℃以下,在马氏体转变温度范围内。

原因分析

焊接接头形成淬硬组织;

扩散氢的存在和浓集;

存在较大的焊接拉伸应力。

在不同情况下,三者中任何一个因素都可能导致冷裂纹的产生,其中扩散氢是诱发冷裂纹的最活跃因素。

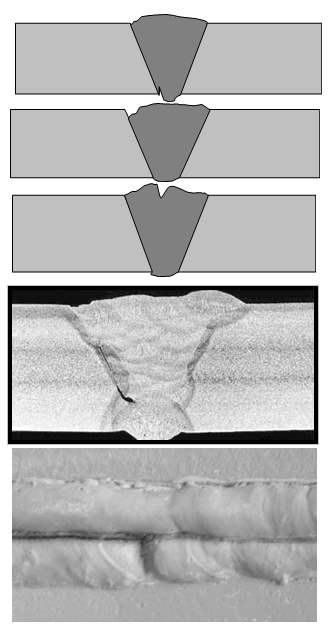

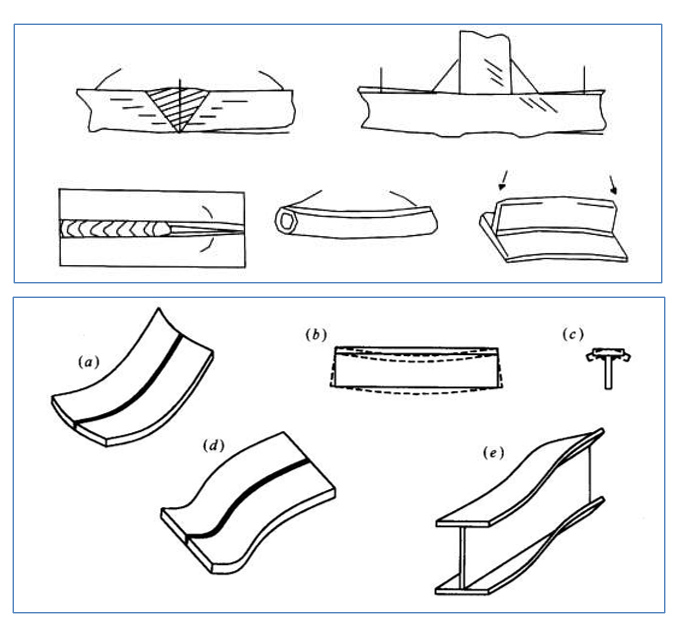

13、层状撕裂

现象

在焊接热影响区焊趾或焊根冷裂纹诱发而形成的层状撕裂。

焊接热影响区沿夹杂开裂,是工程上最常见的层状撕裂。

远离热影响区母材中沿夹杂开裂,一般多出现在有较多Mn、S的片状夹杂的厚板结构中。

原因分析

非金属夹杂物的种类、数量和分布形态是产生层状撕裂的本质原因,它是造成钢的各向异性、机械性能差异的根本所在。

Z向拘束应力。厚壁焊接结构在焊接过程中承受不同的Z向拘束应力、焊后的残余应力及载荷,它们是造成层状撕裂的力学条件。

氢的影响。一般认为,在热影响区附近,由冷裂诱发成为层状撕裂,氢是一个重要的影响因素。

14、变形

现象:焊接过程中非平衡加热及冷却,结构件不可避免地产生不可忽视的焊接残余变形。

原因分析

焊接层数太多;

母材冷却过快;

焊接顺序不当;

焊缝设计不当,如焊缝过多;

约束方式不当。