本文对柴油加氢装置往复机一次出口缓冲罐底部导阀在运行过程中出现的故障进行了分析。采用原位观察、宏观断口分析、金相分析、显微断口观察、材料成分分析、硬度测试等多种方法来调查失效原因。调查结果表明,该故障是由于导流喷淋阀在制造和焊接过程中阀体与法兰未熔合造成的。这种未熔合导致操作过程中焊缝疲劳失效,最终导致阀门破裂和脱落。鉴于设备暴露在交替的工作条件和振动下,疲劳失效的存在很普遍,并对石化工厂及其周围环境构成重大威胁。该故障分析对于今后石化设备零部件的质量检验具有重要参考价值。此外,还可以帮助企业降低整个设计、安装和维护过程中的风险,从而减少发生类似事故的可能性。

介绍

在工程中,80% 以上的断裂失效是由疲劳造成的,使其成为最常见的失效模式之一。“疲劳”的概念由布雷斯韦特于1854年首次提出,这一领域的研究已经跨越了一个多世纪。通过研究机械结构的疲劳行为并开发相关技术,该领域已从经验设计发展到安全设计。这提高了设备的疲劳可靠性并降低了工程应用中发生事故的可能性。

疲劳失效通常是由于承受循环载荷的机械部件中裂纹的萌生和扩展而引起的。当这些裂纹达到临界尺寸时,剩余的横截面积无法再支撑载荷,材料就会破裂。疲劳裂纹通常形成于焊接接头处,焊缝处的缺陷(几何不连续性)是此类裂纹的常见来源。与焊接相关的疲劳缺陷包括非金属夹杂物、孔隙、材料缺陷、几何缺陷(例如,表面粗糙度和制造过程产生的二次凹口),以及由机械冲击、接触疲劳或其他因素引起的表面损伤。

疲劳在石化厂中也很普遍,疲劳断裂是设备和管道失效的重要形式。与泵和压缩机连接的设备和管道,以及在交替条件下运行的设备和管道(例如吸附塔和焦炭塔)特别容易疲劳。因此,这些区域和设备被认为是疲劳失效的高风险区域。疲劳损伤通常发生在三个阶段:微裂纹萌生、宏观裂纹扩展和瞬时断裂。尽管起始阶段经历的时间是最长的,但检测起来却很困难。相比之下,导致瞬时断裂的宏观裂纹的扩展发生得相对较快。因此,疲劳失效往往难以被提前发现,使得企业遭受经济损失,甚至造成人员伤亡等严重后果。因此,分析易疲劳部件的失效情况至关重要,通过失效分析找出失效原因,从设计、制造和安装的早期阶段减轻疲劳损伤是预防疲劳失效的最有效手段。

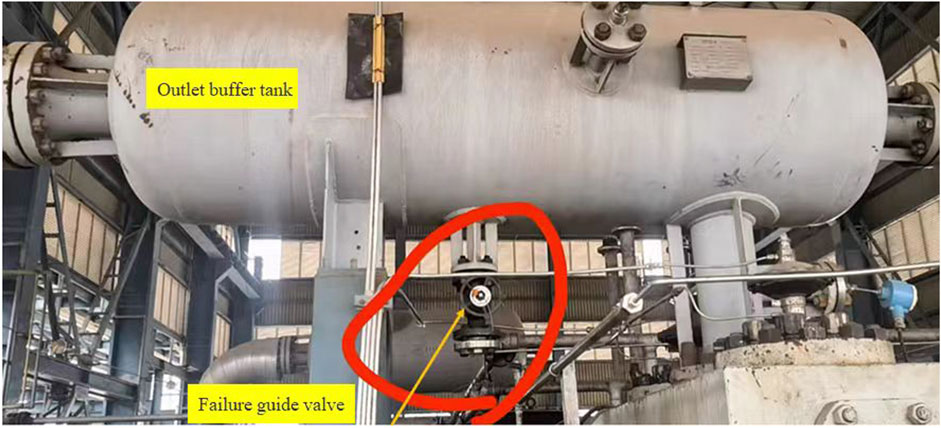

2023年1月,某石化公司柴油加氢装置往复式压缩机C101B一次出口缓冲罐(图1)底部导阀突然脱落,此次事故导致储罐氢气泄漏。

出口缓冲罐位于压缩机排气端,主要作用是缓冲压缩机运行时产生的管道压力波动。由于出口缓冲罐靠近压缩机并受到振动,因此会受到疲劳操作条件的影响。图1展示了出口缓冲罐位的布置,图中红色圆圈表示发生故障的导阀。

导阀为出口缓冲罐下排气截止阀,材质为SA-105。整个阀门采用铸造,两端法兰采用手工电弧焊组装而成。药皮焊条为PP.J507低钠氢药皮低碳钢药皮焊条。阀门型号:J41H/DN25 300LB/RF/A105,2012年2月制造,2013年10月随压缩机组调试,期间分别于2016年10月、2018年10月、2021年10月停机检修。停机时间为45天,直到2023年1月才出现故障、断裂。在此期间,总共运行了106.5个月。所连接的出口缓冲罐的工作参数为工作压力2.0MPa、工作温度110℃、内部介质为氢气。由于导阀振动疲劳,我们还检查了所连接压缩机的相关参数。压缩机工作频率为10Hz,机体机械振动为2.8mm/s。

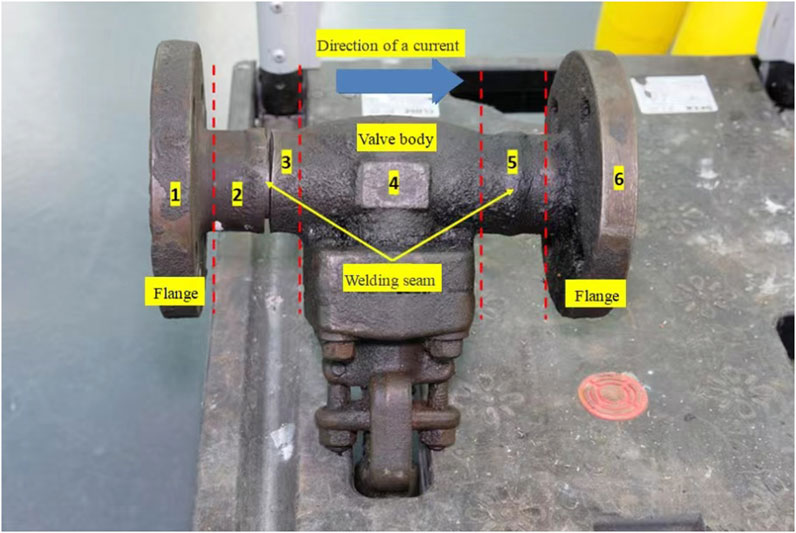

失效导阀的整体宏观图如图2所示。导淋阀的断裂处清晰可见,位于导淋阀左侧与法兰之间的焊缝处。内部介质从导淋阀左侧流向右侧,如图中蓝色箭头所示。因此,断裂发生在上游位置。为了确定导阀断裂的原因,对失效部件进行了宏观断口观察、微观断口分析、金相检验、硬度测试和材料分析,对测试结果的综合分析,并得出结论。本次故障分析旨在查明故障原因,并提供适当的建议和措施,防止今后发生类似事故,从而降低相关设备的运行风险。

实验方法与仪器

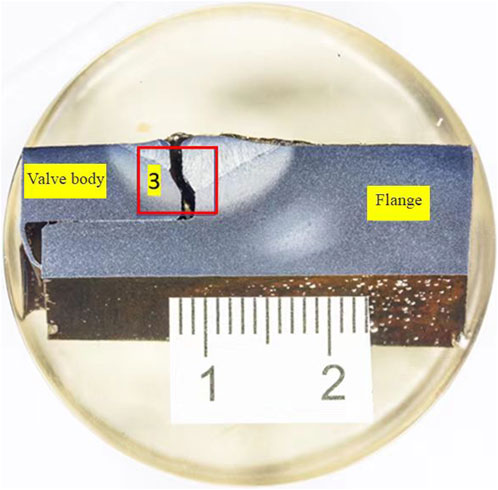

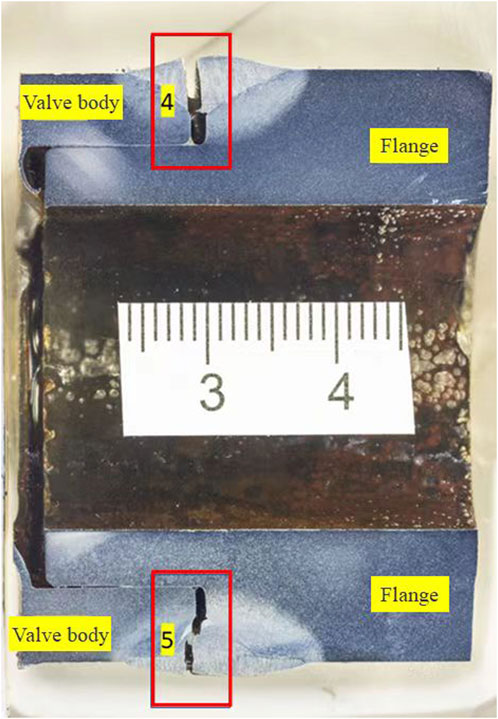

为了方便宏观观察和实验,对失效导阀进行划区和编号,如图2所示。上游法兰位置为 1 号,上游断裂位置为 2 号,下游断裂位置为3 号,阀体为 4 号,下游焊缝位置为 5 号,下游法兰位置为 6 号。断裂位置 2 和 3作为关键观察点尤为重要,进行宏观断口观察、微观断口观察、断口分析和金相分析。位置 1、4 和 6 将进行材料化学成分分析,以确定是否符合所需规格。位置5对应阀门另一侧的焊缝,将利用金相分析和硬度分析进行对比研究。

使用低倍体式显微镜(Stemi 508,ZEISS,德国)进行宏观观察和目视检查。采用扫描电子显微镜(EVO 10/AZteLiveOne30,ZEISS,德国)进行显微观察。使用 AXIO Imager A2 m 金相显微镜(ZEISS,德国)进行金相分析。化学成分分析采用SPECTROMAX X光电直读光谱仪(德国Spike Analytical Instrument Co.)进行光谱分析。最后,使用FALCON 600维氏硬度计(INNOVATEST Co.,荷兰)进行硬度分析。

实验结果

1.宏观观察

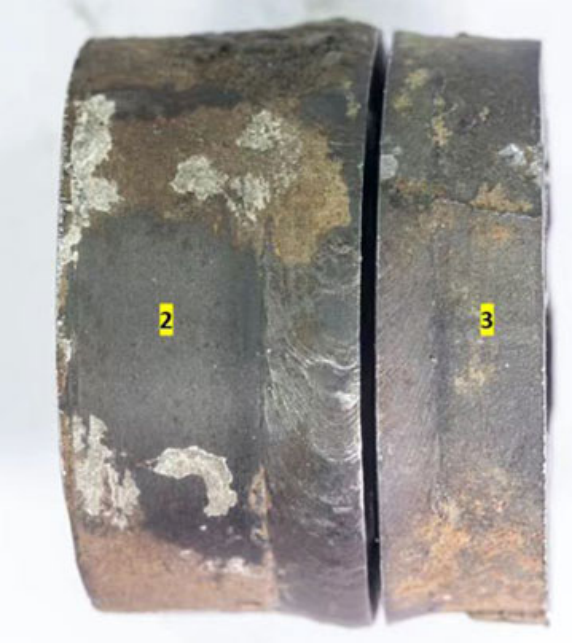

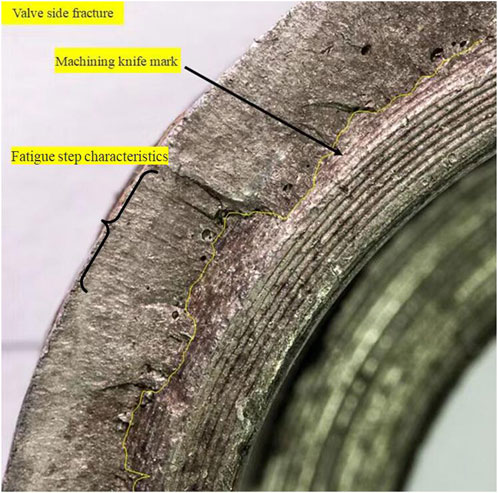

将含有断口的样品切片后,进行宏观观察,断口的表面形貌如图3所示。断口表面外观表明,整个断口发生在焊缝区域内,且偏向于阀体侧。断口呈现光滑、均匀的裂纹,无任何分支。表面焊缝特征明显,阀体侧和法兰侧光滑,没有任何腐蚀坑。

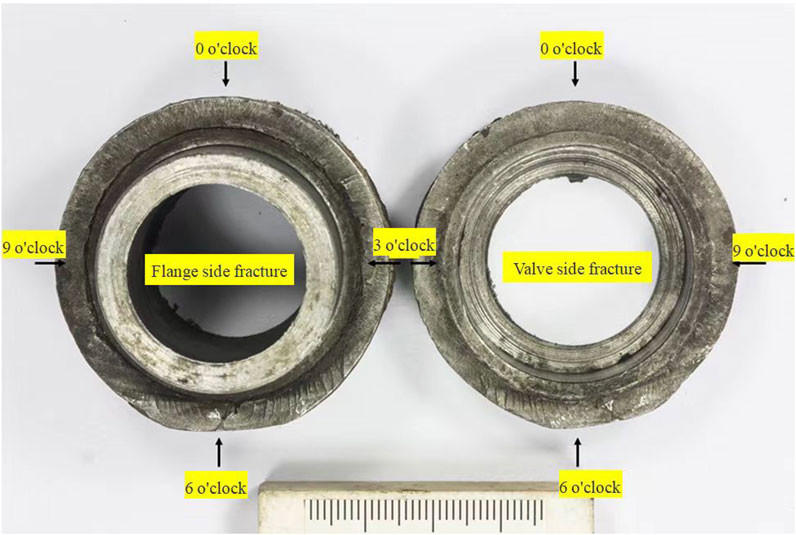

俯视观察样品No.2和No.3的断裂面。为了便于描述,将断裂面靠近阀门操作杆指侧定为0点钟方向,如图4所示。使用低倍立体显微镜(Stemi 508,蔡司,德国)检查断裂面。0 点钟位置的断口外观显示为断裂面光滑且平坦,表现出疲劳裂纹扩展区域的普遍特征。6点钟位置的断口外观显示为许多疲劳台阶和从断口内侧向外侧发散的放射状条纹,这些特征主要源于疲劳裂纹延伸至该点时发生的应力变化,导致疲劳裂纹扩展并形成多个疲劳台阶,直观地表现为多个径向条纹。这种宏观外观特征是疲劳裂纹发源区域的典型特征。

从图4左侧断口可以看出,发散的放射状条纹主要集中在图中4点钟至7点钟和11点钟至2点钟方向,由此可以推断,断裂起源于这两个部位的多源疲劳裂纹,进而扩展至整个阀门断裂。阀门直径为50mm,因此可以计算出4点钟到7点钟的裂纹长度约为39.27mm,11点钟到2点钟的裂纹长度约为39.27mm 。

根据断面的整体宏观形态,怀疑的断裂起始点大概在 2 点钟位置。图 5展示了对该区域的进一步检查。该图像显示出阀体表面上的机加工痕迹,为坡口加工痕迹,这表明该处存在未熔合缺陷。此外,在断裂表面上发现了许多疲劳台阶,表明疲劳裂纹起源于内壁并向外壁扩展。焊缝中未熔合缺陷的深度约为 3.7 毫米。

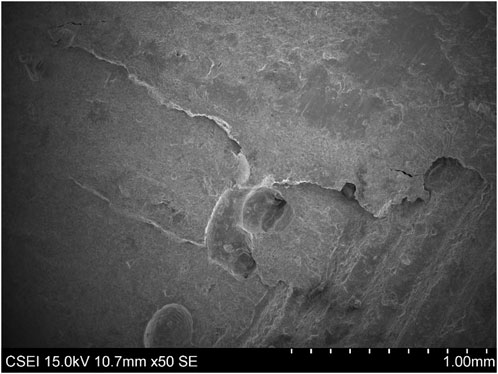

2.显微镜观察

使用扫描电子显微镜(EVO 10/AZteLiveOne30,ZEISS,德国)检查图 5中所示的裂纹萌生位置。该检查的观察结果如图 6所示。图 6显示了一个微裂纹,其中可以看到疲劳台阶,从右向左延伸。此外,在右下位置,多个平行条纹特征很明显,对应于样品加工过程中留下的加工刀痕。图中,放大后的断口表面光滑,不存在任何其他裂纹。

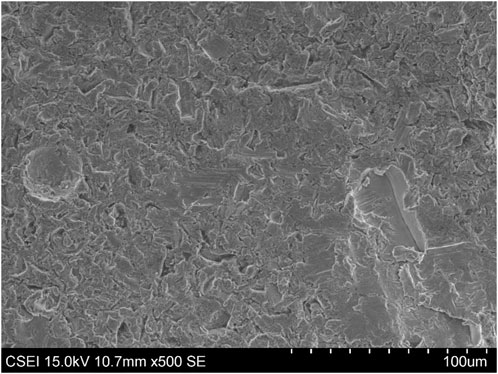

对裂纹扩展位置的仔细检查如图 7所示。在图中,很明显裂纹扩展位置处的断裂表面的表面形态是光滑的并且没有任何可辨别的晶粒特征。在图7中,局部断裂面表现出与其他物体接触的迹象。

3.金相分析

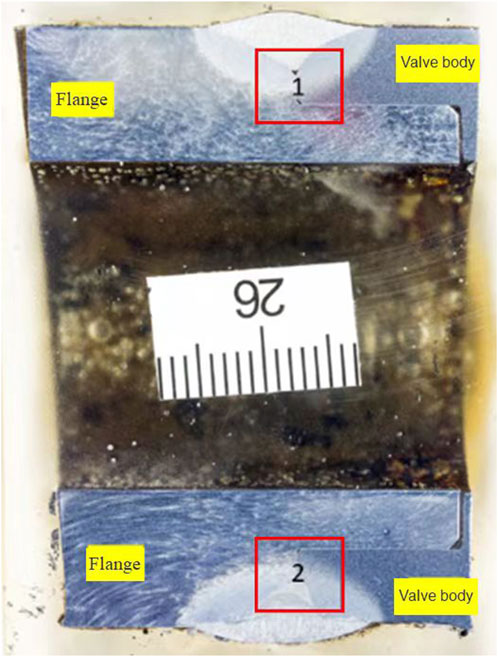

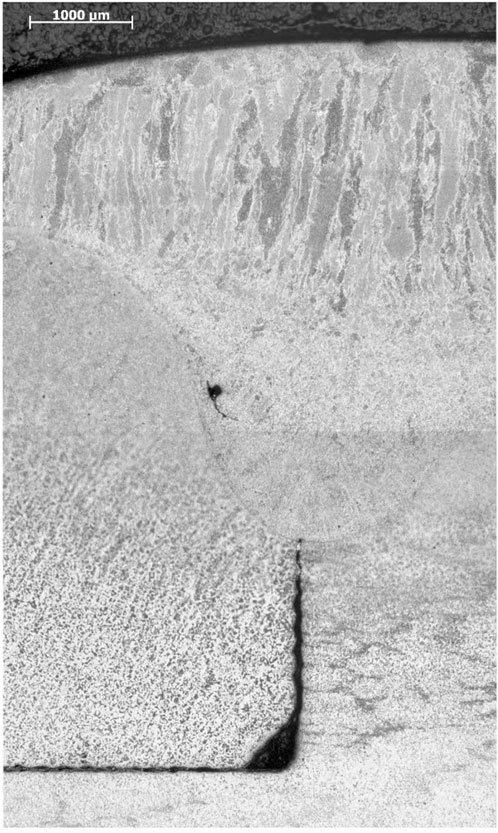

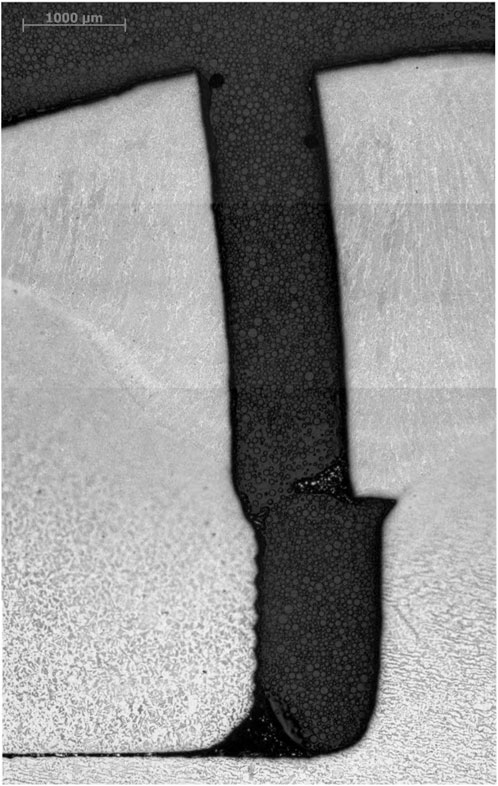

对阀体非裂纹侧的焊缝样品进行金相分析。使用AXIO Imager A2 m金相显微镜(ZEISS,德国)进行观察和分析。图8显示了5号样品的金相检查位置。选择两个关键位置进行观察,即位置1(0点钟)和位置2(6点钟)。位置1的金相照片如图9所示。从图中可以明显看出,该位置对应于连接法兰和阀体的焊缝。然而,该焊缝的根部并未在法兰和阀体之间形成完整的连接,表明焊缝未焊透。阀体与焊缝之间的熔合线进一步放大,沿焊缝与阀体之间的熔合线显露出未熔合的缺陷,与断口宏观照片图5所示的形貌一致。可以观察到,法兰侧也存在未熔合的缺陷,尽管这些缺陷的长度比阀体侧的缺陷要小。

图10为位置2的金相图像。从宏观形貌来看,该位置对应于焊接收弧点和起弧点。可以看到多个焊接特征以及焊缝内未熔合的夹层特征。通过放大阀体和法兰之间的区域,可以明显看出存在未焊透缺陷。而且,这种未焊透缺陷表现出向焊接位置延伸的特征。

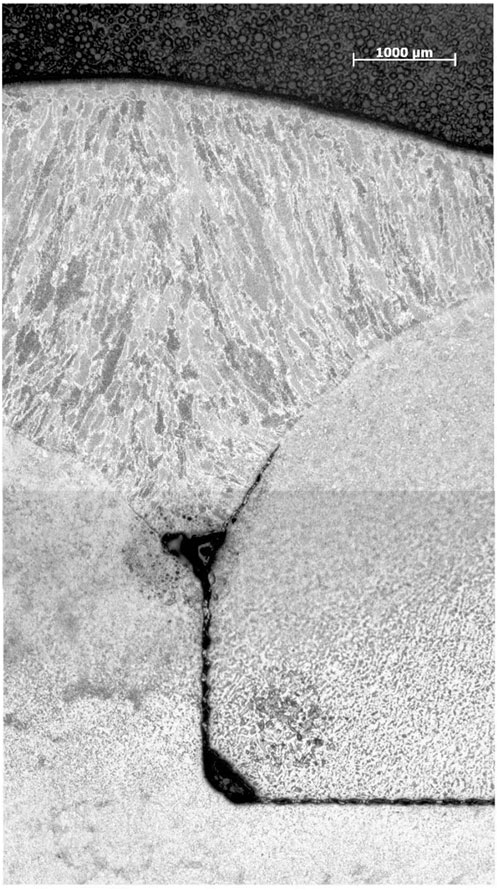

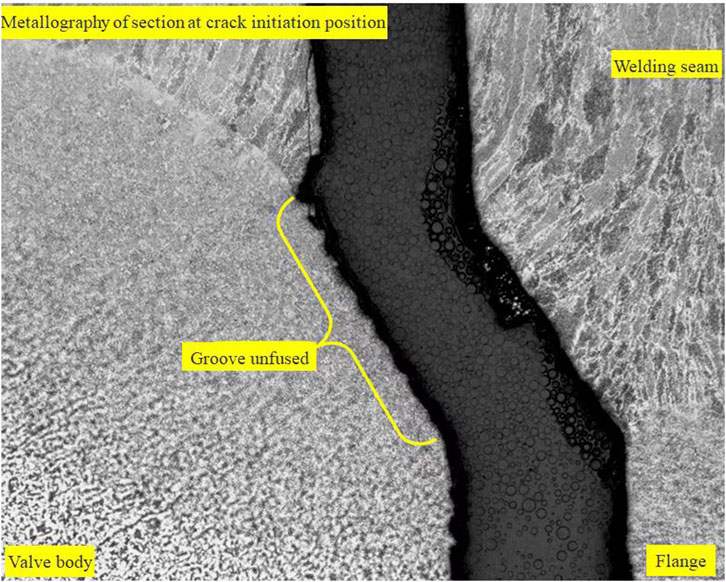

将破裂的断口重新组装,并对截面进行金相检查。图 11给出了裂纹萌生点截面的金相试样。选择关键区域3进行放大观察,如图12所示。该图显示该区域内的法兰侧存在未熔合的凹槽缺陷。裂纹从未熔合的凹槽缺陷向外壁扩展,沿着没有任何分叉的直线路径。对失效焊缝的 0 点钟和 6 点钟位置进行了横截面金相分析(采样位置见图13)。图14为0点钟位置的放大图。可以看出,该区域焊缝内侧存在未焊透缺陷。裂纹总体平坦、平直,无分叉或二次裂纹。另外,阀体侧的槽内不存在熔合缺陷。裂纹特征与内壁位置多点萌生的疲劳特性相符。

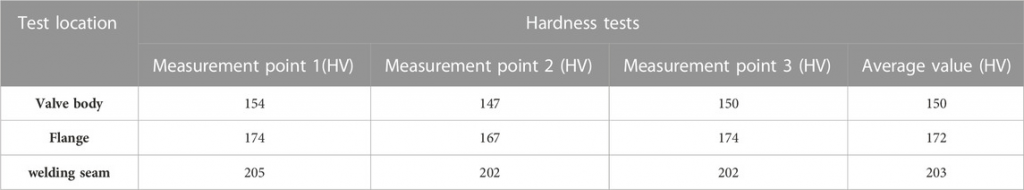

4.硬度测试

使用维氏硬度计(FALCON 600,INNOVATEST Co.,荷兰)评估5号样品的维氏硬度。测试结果如表1所示。结果表明,焊缝平均硬度为203HV,未观察到异常现象。阀体硬度为150HV,法兰硬度为172HV。这些硬度测试结果都在正常范围内。

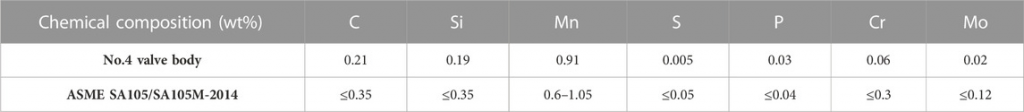

5.化学成分测试

采用SPECTROMAX X光电直读光谱仪(德国斯派克分析仪器公司)对阀体进行化学成分分析。测试结果如表2所示。测试结果表明,阀体的化学成分符合ASME SA105/SA105M-2014的成分要求。

分析讨论

从断口形貌来看,裂纹起源于焊接过程中未熔合和未焊透造成的应力集中部位。随后,裂纹沿焊缝向外壁扩展,直至发生泄漏和脱落。裂纹萌生位置偏向焊缝的阀体一侧,这与阀体坡口未熔合缺陷有关。断口的宏观和微观检查都显示出齐平、非分叉的形态,没有二次裂纹。这些断裂面特征与氢脆特征并不相符。而且焊缝硬度正常,初步排除氢脆造成的焊缝损伤。另外,通过宏观和微观观察,可以看到明显的疲劳台阶和放射状条纹,表明存在疲劳裂纹。这些发现与疲劳裂纹的表面特征相符。

压缩机工作时,往复运动引起缓冲罐振动,引起内部压力波动,产生疲劳工作状态。与缓冲罐连接的导淋阀与法兰的焊缝根部存在一整圈未焊透缺陷。此外,阀体局部位置发现有未熔合缺陷的凹槽,表明存在明显的焊接缺陷。这些未焊透和未熔合缺陷具有尖锐的几何形状,导致这些几何不连续处出现严重的应力集中。因此,在循环外部载荷作用下,形成了导阀疲劳裂纹的来源。金相观察表明,在疲劳条件下,未焊透缺陷会扩散到焊缝中。另外,阀体与两侧法兰之间的焊缝为单道焊,大大降低了整个部件的疲劳寿命。

一般来说,对于结构的疲劳寿命来说,裂纹萌生阶段所需的时间占整个疲劳裂纹寿命的90%以上。因此,在疲劳分析中,重点在于裂纹萌生,阀门疲劳失效时,裂纹萌生位置位于焊缝未焊透、未熔合等焊接缺陷区域内,表现为多源疲劳裂纹。焊接缺陷的存在会导致结构过早疲劳失效。

结论和建议

通过宏观观察,可以看出断口有明显的疲劳台阶和放射性条纹,同时可以观察到阀体焊接坡口机加工痕迹和明显的未熔合缺陷。经测量,未熔合缺陷高度为3.7mm,结合金相检验结果可见,阀门与法兰连接的焊接接头均存在未熔合缺陷。根据检测结果,阀体与上游法兰焊缝的失效原因为疲劳失效,疲劳裂纹起始于靠近内壁的未熔合缺陷。导致焊缝疲劳失效的载荷源是压缩机运行引起的振动和阀门一侧介质的压力波动。

阀门焊缝的焊接质量不合格是导致阀门过早疲劳失效的重要因素。阀体与两侧法兰的焊缝均为单道焊缝,常出现未焊透、未熔合等缺陷。这些缺陷具有尖锐的几何形状,导致明显的应力集中和严重的损坏。

建议定期检查压缩机周围的所有焊缝和几何不连续性,及时解决发现的任何裂纹。此外,使用超声检测和 X 射线检测对同一制造商的阀门焊缝进行了彻底调查,证实不存在严重的焊接缺陷。

对于石化装置及其外围部件遭受交变工况和振动疲劳的情况,宜在设计文件中明确规定疲劳工况的相关设计要求。在制造和安装过程中,加强对暴露于疲劳条件下的设备和零件的检查和测试要求至关重要,从而防止相关焊接缺陷的发生。停工检查期间,对出现疲劳情况的设备可适当增加表面检查,降低运行安全风险。

本文转载自:Du C, Liu C, Li X, Lu J, Yuan J and Liu B (2023) Fatigue fracture failure analysis of guide valve based on welding defects. Front. Mater. 10:1298138. doi: 10.3389/fmats.2023.1298138原文作者:Chenyang Du、Chang Liu 、Xiaowei Li、Jianyu Lu、Jun Yuan 、Baolin Liu

如有侵权,请联系我们删除